港口船廠鋼格板蓋板篦子

港口船廠鋼格板蓋板篦子

光伏發電用鋼格柵板

光伏發電用鋼格柵板

水庫電站用熱鍍鋅鋼格板格柵板

水庫電站用熱鍍鋅鋼格板格柵板

倉儲物流用鋼格板

倉儲物流用鋼格板

電解槽槽間鋼格板蓋板

電解槽槽間鋼格板蓋板

石油化工,LNG平臺項目用鋼格板

石油化工,LNG平臺項目用鋼格板

防落物安全鋼格柵板

防落物安全鋼格柵板

海上平臺鋼格柵板

海上平臺鋼格柵板

鋼格柵板射釘槍

鋼格柵板射釘槍

礦用熱鍍鋅格柵板蓋板

礦用熱鍍鋅格柵板蓋板

鍋爐平臺用熱鍍鋅鋼格柵板

鍋爐平臺用熱鍍鋅鋼格柵板

高鐵路橋梁橋墩支架平臺鋼格柵板

高鐵路橋梁橋墩支架平臺鋼格柵板

化工裝置結構鋼格柵板平臺蓋板

化工裝置結構鋼格柵板平臺蓋板

變電站油池鋼格柵板

變電站油池鋼格柵板

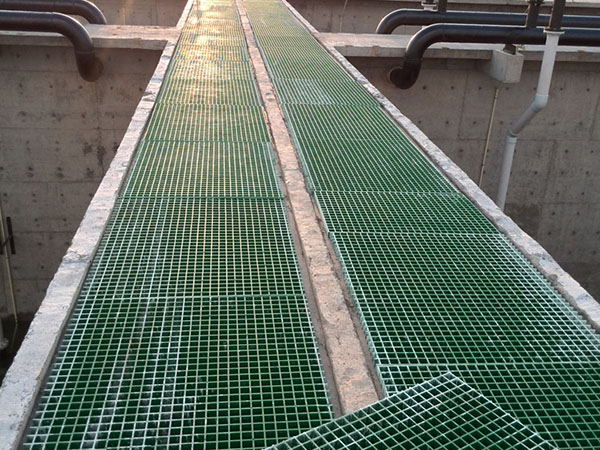

水處理廠用格柵板

水處理廠用格柵板

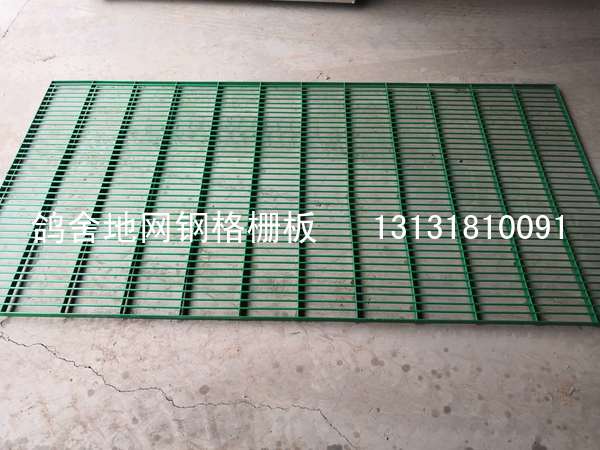

雞鴿禽類養殖用鋼格柵板

雞鴿禽類養殖用鋼格柵板

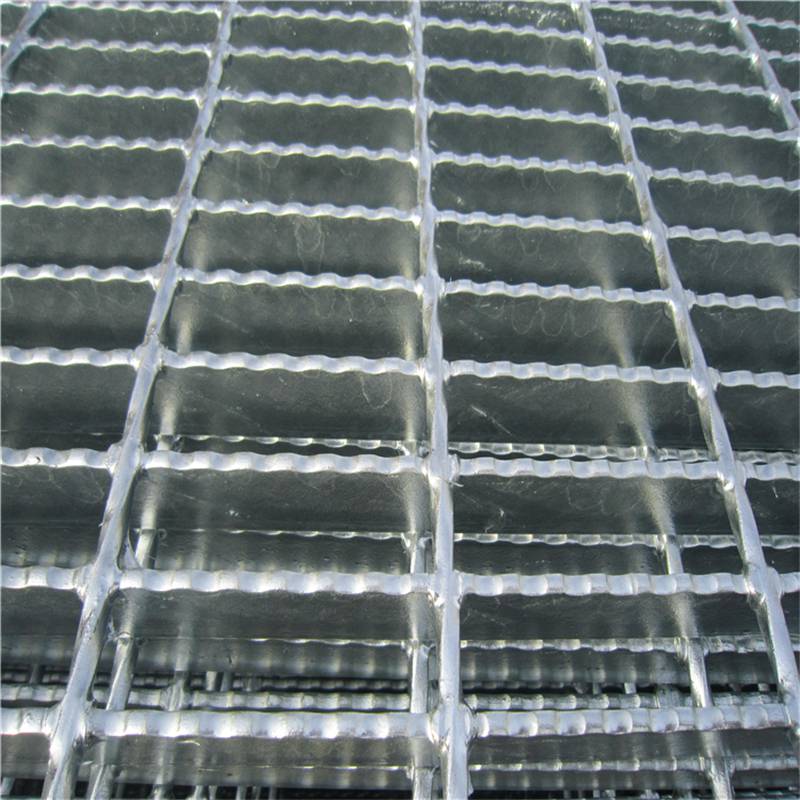

鋼格板熱鍍鋅處理表面新層厚度的控制

鋼格板表面采用熱鍍鋅處理是常用的表面處理方式。常見的鋅層厚度一般在50um到100um之間。是不是上鋅量越大鋼格板的表面光潔度越好呢?答案是否定的,要想實現鋼格板表面光潔無毛刺,并達到最大的抗腐蝕能力是不能單考型層厚度來評判的。有時上鋅量大了反倒出現表面發污,甚至鋅瘤結塊的情況出現。控制鋼格板的上鋅量是一個很專業的問題,需要依靠科學的態度去審視。

熱鍍鋅層形成過程是鐵基體與最外面的純鋅層之間形成鐵-鋅合金的過程,工件表面在熱浸鍍時形成鐵-鋅合金層,才使得鐵與純鋅層之間很好結合,其過程可簡單地敘述為:當鐵工件浸入熔融的鋅液時,首先在界面上形成鋅與α鐵(體心)固熔體。這是基體金屬鐵在固體狀態下溶有鋅原子所形成一種晶體,兩種金屬原子之間是融合,原子之間引力比較小。因此,當鋅在固熔體中達到飽和后,鋅鐵兩種元素原子相互擴散,擴散到(或叫滲入)鐵基體中的鋅原子在基體晶格中遷移,逐漸與鐵形成合金,而擴散到熔融的鋅液中的鐵就與鋅形成金屬間化合物FeZn13,沉入熱鍍鋅鍋底,即為鋅渣。當工件從浸鋅液中移出時表面形成純鋅層,為六方晶體。其含鐵量不大于0.003%。

熱鍍鋅鍍層的形成機理

熱浸鍍鋅是一個冶金反應過程.從微觀角度看,熱浸鍍鋅過程是兩個動態平衡:熱平衡和鋅鐵交換平衡.當把鋼鐵工件浸入450℃左右的熔融鋅液時,常溫下的工件吸收鋅液熱量,達到200℃以上時,鋅和鐵的相互作用逐漸明顯,鋅滲入鐵工件表面.隨著工件溫度逐漸接近鋅液溫度,工件表面形成含有不同鋅鐵比例的合金層,構成鋅鍍層的分層結構,隨著時間延長,鍍層中不同的合金層呈現不同的成長速率.從宏觀角度看,上述過程表現為工件浸入鋅液,鋅液面出現沸騰,當鋅鐵反應逐漸平衡,鋅液面逐漸平靜.工件被提出鋅液面,工件溫度逐漸降低至200℃以下時,鋅鐵反應停止,熱鍍鋅鍍層形成,厚度確定.

熱鍍鋅鍍層厚度要求

影響鋅鍍層厚度的因素主要有:基體金屬成分,鋼材的表面粗糙度,鋼材中的活性元素硅和磷含量及分布狀態,鋼材的內應力,工件幾何尺寸,熱浸鍍鋅工藝.現行的國際和中國熱鍍鋅標準都根據鋼材厚度劃分區段,鋅鍍層平局厚度以及局部厚度應達到相應厚度,以確定鋅鍍層的防腐蝕性能.鋼材厚度不同的工件,達成熱平衡和鋅鐵交換平衡所需的時間不同,形成的鍍層厚度也不同.標準中的鍍層平均厚度是基于上述鍍鋅機理的工業生產經驗值,局部厚度是考慮到鋅鍍層厚度分布的不均勻性以及對鍍層防腐蝕性要求所需要的經驗值.因此,ISO標準,美國ASTM標準,日本JIS標準和中國標準在鋅鍍層厚度要求上略有不同,大同小異.

熱鍍鋅鍍層厚度的作用和影響

熱鍍鋅鍍層的厚度決定了鍍件的防腐蝕性能.詳細討論請參見附件中由美國熱鍍鋅協會提供的相關數據.用戶可以選擇高于或低于標準的鋅鍍層厚度.對于表面光滑的3mm以下薄鋼板,工業生產中得到較厚的鍍層是困難的,另外,與鋼材厚度不相稱的鋅鍍層厚度會影響鍍層與基材的結合力以及鍍層外觀質量.過厚的鍍層會造成鍍層外觀粗糙,易剝落,鍍件經不起搬運和安裝過程中的碰撞.鋼材中如果存在較多的活性元素硅和磷,工業生產中得到較薄的鍍層也十分困難,這是由于鋼中的硅含量影響鋅鐵間的合金層生長方式,會使ζ相鋅鐵合金層迅速生長并將ζ相推向鍍層表面,致使鍍層表面粗糙無光,形成附著力差的灰暗鍍層.

因此,如上述討論結果,鍍鋅層的生長存在不確定性,實際生產中要取得某一范圍的鍍層厚度常常是困難的,熱鍍鋅標準中規定的厚度是大量實驗后產生的經驗值,照顧到了各種因素和要求,較為合理.

要想減少鋼格板的鋅層厚度,可以參考以下方法。

1、 提高熱鍍鋅鋅溫,但要考慮鋅鍋情況,鐵鍋不宜超過480度,陶瓷鍋可以到530度

2、 減少浸鋅時間

3、取出時速度要緩慢

4、添加鋅鋁合金可以減少鍍層厚度

5、.放慢工件提升速度。

6、.盡量控制鍍鋅時間。

7、適量添加減薄合金。

鋅灰鋅渣不僅嚴重影響到浸鋅層質量,造成鍍層粗糙,產生鋅瘤。而且使熱鍍鋅成本大大升高。通常每鍍1t工件耗鋅40~100kg,如果鋅灰鋅渣嚴重,其耗鋅量會高達140~200kg。控制鋅渣主要是控制好溫度,減少鋅液表面氧化而產生的浮渣,所以更要采用有除鐵功能和抗氧化功能的合金并且用熱傳導率小、熔點高、比重小、與鋅液不發生反應,既可減少熱量失散又可防止氧化的陶瓷珠或玻璃球覆蓋,這種球狀物易被工件推開,又對工件無粘附作用。

對于鋅液中鋅渣的形成主要是溶解在鋅液中的鐵含量超過該溫度下的溶解度時所形成的流動性極差的鋅鐵合金,鋅渣中鋅含量可高達94%,這是熱鍍鋅成本高的關鍵所在。

從鐵在鋅液中的溶解度曲線可以看出:不同的溫度及不同的保溫時間,其溶鐵量即鐵損量是不一樣的。在500℃附近時,鐵損量隨著加溫及保溫時間急劇增加,幾乎成直線關系。低于或高于480~510℃范圍,隨時間延長鐵損提高緩慢。因此,人們將480~510℃稱為惡性溶解區。在此溫度范圍內鋅液對工件及鋅鍋浸蝕最為嚴重,超過560℃鐵損又明顯增加,達到660℃以上鋅對鐵基體是破壞性浸蝕,鋅渣會急劇增加,施鍍無法進行。因此,施鍍目前多在430~450℃域內進行。

要減少鋅渣就要減少鋅液中鐵的含量,就是要從減少鐵溶解的諸因素著手:

⑴施鍍及保溫要避開鐵的溶解高峰區,即不要在480~510℃時進行作業。

⑵鋅鍋材料盡可能選用含碳、含硅量低的鋼板焊接。含碳量高,鋅液對鐵鍋浸蝕會加快,硅含量高也能促使鋅液對鐵的腐蝕。目前多采用08F/XG08/WKS優質鋼板。,并含有能抑制鐵被浸蝕的元素鎳、鉻等。不可用普通碳素鋼,否則耗鋅量大,鋅鍋壽命短。也有人提出用碳化硅制作熔鋅槽,雖然可解決鐵損量,但造型工藝是一個難題,目前工業陶瓷所制作的鋅鍋僅能做成圓柱型且體積很小,雖然可以滿足小件鍍鋅的要求但無法保證大型工件的鍍鋅。

⑶要經常撈渣。先將溫度升高至工藝溫度上限以便鋅渣與鋅液分離,使鋅渣沉于槽底后用撈鋅勺或專用撈渣機撈取。落入鋅液中鍍件更要及時打撈。

⑷要防止助鍍劑中鐵隨工件帶入鋅槽,助鍍劑要進行在線再生循環處理,嚴格控制亞鐵含量,不允許高于4g/l,PH值始終保持在4.5-5。

(5)加熱、升溫要均勻,防止局部過熱.

控制好鋼格板熱鍍鋅表面的鋅層厚度要嚴格按照以上的操作流程去操作,實現經濟利益和生產效益的最大化也是鋼格板廠家實現進不的手短。

Copyright 衡水新超峰金屬網業制造有限公司 all Rights Reserved.

冀ICP備12018503號-1 地址:河北省安平縣鶴煌大道南側 網站地圖

訂購熱線:13131810091 手機:13131810091 手機:13633180168 傳真:0318-7963108 郵箱:sales@hebeiganggeban.org